スクリュー押出機は低効率な材料の、連続混練押出し。理想的な混練とは、材料を分子レベルまで微細化すること。それには液体や個体の材料に何らかの力で、分散外力を強める必要があります。 単軸スクリュー押出機では混練できず、 2軸スクリュー押出機でも分散機能に限界があります。 |

|

|

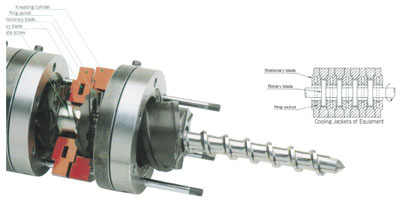

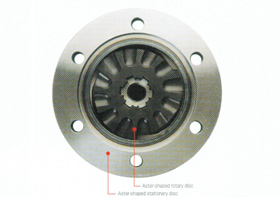

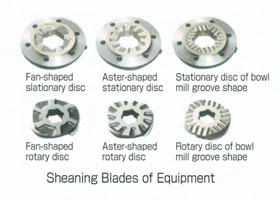

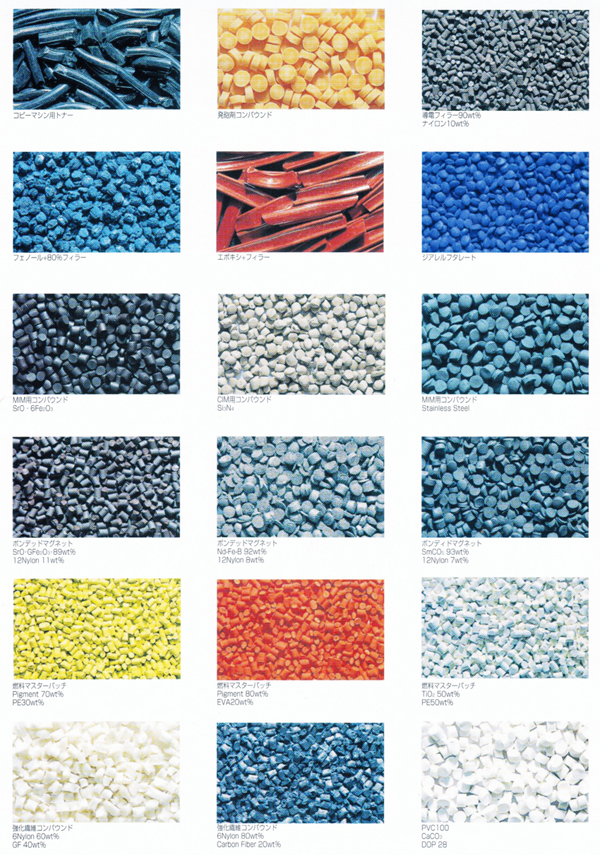

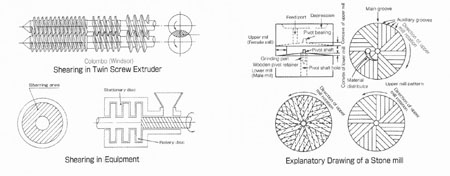

混練分散装置の概念をやぶる。円板ブレードによる”ずり剪断”の効果。●混練の基本を知ることから始まる。 材料の分散を分類しますと、「混合」「攪拌」「混練」と3つの操作に大別されます。そのうち「混練」は他の2つの分散系とは異なった分散抵抗の高い操作です。混練分散には個体と液体系、そして液体と液体系の2種があり、個体と液体の場合には、個体である粉体は凝集力が分散抵抗となり、分散外力の剪断によって凝集破壊をする必要があります。しかし、低粘度の場合、分散媒の液体層が分散外力を受け、粉体の凝集破壊の妨げになります。そこで分散媒である液体層をできるだけ薄くして、液体層の剪断力を高め、分散質の凝集破壊をスムーズにさせます。すなわち、これは分散体系を変えるということなのです。 分散体系を変えないで行う方法には、ロールミルの分散装置にみられるようにロールニップ間隙を小さくして、剪断応力を高めるという方法もあります。 このように粘性液体の剪断発生装置に着服することが、効率の良い混練分散の作業につながります。 ●剪断発生の最短距離を極める。 一般的にプラスチック材料を溶融させながら、連続輸送する装置として単軸押出機があり、それに改良を加えた同方向回転の2軸押出機がありますが、これらはいずれも剪断能力に限界があります。剪断を発生させる面積が小さいことは、それだけ混練を行う機構としても不利となります。 2軸のかみあい面がずり剪断を発生させているわけですから、それをもっと進歩させ、かみ合い面を大きくさせるとどうでしょう。古くからある石臼は個体をずり剪断で細分化し、それを繰り返して微粉砕まで行うことができる効率的な剪断発生装置なのです。 混練は、この石臼の原理を用いて、1本の回転軸に、固定円板と回転円板を交互に組み合わせ、その円板の薄膜間隙を材料が通過する際に、強力な「ずり剪断」を発生させる事を基本としています。 |

||

|

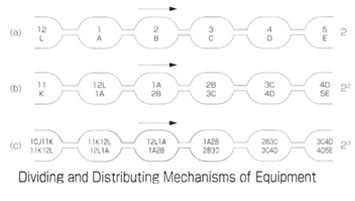

●混練分散の理想的なプロセスを完成。 混練操作は「ずり剪断」を多く加えても、材料の分散として良いとは言えません。分散を良くする為には材料を圧縮し、密度を高めて「剪断」の効率をはかり、次に「剪断」によって発生した新しい界面と他の界面が接するように位置の「置換」を多く繰り返すことです。 回転ブレードと固定ブレードの山と山、谷と谷、そして山と谷、これらが回転により、交互に繰り返され、ブレードの山と山の接近により圧縮を生み、材料の圧力の低い方向に流動します。 「剪断」はブレードの回転により、山と山、谷と谷、山と谷の3つの「ずり剪断」を行いながら、ブレードの谷間と谷間の材郎がスライス分割されますので、大量の「置換」も同時に発生します。 |

|

|